Управление основными фондами в металлургии - задачи и решения

Металлургия Украины — базовая отрасль народного хозяйства Украины, обеспечивает более 25 % промышленного производства государства (96 955,5 млн гривен в 2005 году), дает около 40 % валютных поступлений на Украину и более 10 % поступлений в государственный бюджет Украины. В мировом производстве чёрной металлургии доля Украины, по данным Международного института чугуна и стали, составляет 7,4 % (2008 год).

Украина является одним из лидеров стран-производителей черных металлов в мире и занимает 7 место по объёму производства стали и 3 место — по объёму экспорта металлопродукции. Часть продукции, производимая металлургическими предприятиями, составляет 30 % в общем промышленном производстве и составляет 42 % от общих объёмов экспорта Украины. Свыше 80 % металлопродукции экспортируется в страны Европы, Азии, Ближнего Востока, Южной Америки.

Меморандум между Кабинетом Министров Украины и предприятиями горно-металлургического комплекса (подписан осенью прошлого года), предусматривающий преференции для этой отрасли, содержал две ключевые позиции — снижение себестоимости продукции с тем, чтобы можно было конкурировать по ценам на внешних рынках, и создание внутреннего спроса на украинском рынке.

В этой связи предприятия отрасли остро нуждаются в повышении конкурентоспособности и эффективности производства. В первую очередь это касается использования основных фондов, поскольку металлургическое производство является одним из самых фондоемких - стоимость основных фондов отрасли составляет 11% от всего их объема в промышленности.

В то же время, эксплуатация производственных фондов металлургии и владение ими сталкивается с рядом проблем, в числе которых следующие:

- переход на новые рынки сбыта при угрозе потери крупных покупателей требует учета отличий в параметрах продукции и стандартах качества, соответственно, необходимо быстрое изменение производства и "перенастройка" основных фондов;

- износ оборудования в металлургии превышает 60%, что существенно усложняет задачу маневрирования параметрами и объемом производимой продукции, приводит к возрастанию роли ремонтной деятельности на предприятии;

- наблюдается постоянный рост затрат на техническое обслуживание и ремонты (ТОиР) - они достигли уровня 10% от всего объема затрат по переделу, что негативно сказывается на себестоимости продукции; при этом качество ТОиР оставляет желать лучшего;

- большой удельный вес уникального оборудования и нестандартных комплектующих, в связи с чем предприятия вынужденно организовали собственные непрофильные производства запчастей, характеризующиеся низким коэффициентом использования станочного парка и, как следствие, большими удельными затратами;

- изношенное оборудование характеризуется высокой энергоемкостью и материалоемкостью, что также негативно влияет на себестоимость продукции; необходимы меры по организации планомерного капитально-восстановительного ремонта, реконструкции и модернизации.

Указанные обстоятельства определяют важность службы ТОиР на металлургическом предприятии. О ее важности говорят и численные показатели: ремонтный персонал на текущий момент может составлять от 20% до 40% от общей численности, доля ремонтно-дежурного персонала в составе основных металлургических цехов доходит до 35%.

В то же время, высокий удельный вес ремонтной службы не говорит о ее высокой эффективности. Наоборот, задача рациональной и эффективной организации ТОиР в настоящее время как никогда актуальна. Можно сказать, что магистральным направлением ее решения признана реализация метода сервисного обслуживания металлургического оборудования и сокращение объемов ТОиР хозяйственным способом (своими силами) до минимально возможного уровня. Речь идет о выделении ремонтных подразделений из состава металлургических предприятий в отдельные юридические лица - сервисные организации, взаимодействие с которыми будет строиться на основе механизма "заказчик-подрядчик".

Переход на аутсорсинговую (сервисную) модель обслуживания предполагает следующие выгоды:

- объединение ремонтных структур металлургических заводов в крупные ремонтные тресты и подключение к этой модели машиностроительных предприятий приведет к объединению процессов поставки оборудования, усовершенствования конструкций и проведения ремонтов, т.е. к полной поддержке жизненного цикла в рамках одной структуры;

- подключение машиностроения для производства запчастей позволит повысить их качество, а также закрыть аналогичные активы в металлургии, прекратить затоваривание складов некачественными запчастями собственного производства; с другой стороны, сервисная организация будет использовать собственные запчасти и нести ответственность за их качество;

- в лице сервисных организаций образуются структуры, имеющие глубокую компетенцию и узкую специализацию именно в вопросах ТОиР, ведущие свой бизнес именно в сфере ТОиР, и потому максимально способные и мотивированные к предоставлению качественных услуг ТОиР;

- отношения металлургического завода с сервисной организацией будут выстраиваться таким образом, что последняя будет ориентироваться на увеличение надежности производственных объектов, а не на увеличение объемов выполненных ремонтных работ;

- создание сервисных организаций позволяет разделить функции заказчика и подрядчика между разными лицами, отделить ремонтный персонал от технологического, внедрить систему реагирования на потребности ТОиР, привлечь в ТОиР внешний опыт, мотивировать к эффективному использованию ремонтных мощностей, к совершенствованию кадровой политики в отношении ремонтного персонала, повысить прозрачность затрат на ТОиР;

- оплата сервисных услуг ТОиР будет осуществляться из фактического объема выполненных работ, вместо повременно-премиальной системы, практикуемой при хозяйственном способе ТОиР, что позволит повысить производительность труда в ТОиР;

- сервисная организация будет заинтересована в повышении технической оснащенности производимых ею ремонтных работ, и будет выделять финансовые ресурсы на эти цели.

Вместе с тем, реализация метода сервисного обслуживания требует существенной перестройки процессов управления основными фондами. Прежде всего, речь идет о качественно новом уровне информационного обеспечения в сфере ТОиР. Необходимо поддерживать интенсивное информационное взаимодействие, обеспечивать единое и непротиворечивое информационное пространство в сфере ТОиР для металлургического предприятия и сервисных организаций. Нужен инструмент, который делал бы реально выполнимыми сбор и обмен информацией, обеспечивал оперативность и достоверность данных, предоставлял поддержку при принятии решений, позволял оценивать эффективность этих решений и на основе их оценки вырабатывать корректирующие (предупреждающие) воздействия на процессы. Таким инструментом является информационная система управления основными фондами. Поскольку объектами управления в такой системе являются процессы, связанные с ТОиР, можно говорить о системе управления ТОиР (ИСУ ТОиР) в широком смысле слова.

ООО "Комм ИТ" предлагает предприятиям металлургии решение "TRIM-Технический менеджмент" в качестве основы ИСУ ТОиР, и "GPSua.dispatcher": для диспетчеризации, логистики и учета транспорта предприятия. В настоящее время ООО""Комм ИТ" располагает не только этим базовым решением, но и отраслевым решением, доведенным до уровня типового, охватывающим все функции, востребованные для управления основными фондами металлургического предприятия.

Возможности отраслевого решения

Отраслевое решение для предприятий металлургии имеет все базовые возможности TRIM для управления основными фондами. Решение также учитывает специфику задач, стоящих перед предприятиями отрасли, благодаря чему, с использованием TRIM, предприятие получает преимущества в сфере управления ТОиР, в том числе:

переход на метод сервисного обслуживания оборудования

- гибкость настроек TRIM позволяет создавать единую информационную систему для всех участников процесса ТОиР, в том числе внешних сервисных организаций, с учетом их требований к функциям системы,

- появляется механизм автоматизированного согласования состава, объемов и стоимости услуг по ТОиР между предприятием и сервисными организациями, формирования и хранения смет на ТОиР, механизм преодоления разногласий по спорным фактам, например, о простоях оборудования, основанный на объективных данных,

- менеджмент предприятия получает возможность формировать и объективно измерять технико-экономические показатели деятельности сервисной организации, использовать их для планирования и оценки ее работы,

- система складского учета и движения запчастей и материалов получает информационную поддержку, адекватную сложности задачи учета в условиях взаимодействия с сервисными организациями,

- обеспечивается необходимый уровень детализации и достоверности учета издержек, связанных с ТОиР - трудоемкость, использование запчастей, простои в ремонтах и т.д.

- для упорядочения ответственности обеспечивается ведение детальных описаний выполняемых работ, обязанностей исполнителей, корректура этих данных на основе хранимой в TRIM истории работ,

- в тендерных процедурах по выбору сервисной организации (подрядчика) могут использоваться накапливаемые в TRIM исторические данные, касающихся данного подрядчика, и на этой основе формироваться четкие критерии выбора,

- разработка, анализ и корректировка нормативов на выполнение работ и расходование запчастей, нормативов на запасы запчастей и оборудования получает объективную основу в виде данных учета,

- автоматизация оформления нарядов-допусков, пожарных разрешений позволяет снизить потери времени, которые с появлением внешних сервисных организаций могли бы стать существенными,

- с появлением нового субъекта отношений в сфере ТОиР существенно возрастает документооборот - рост числа осмечиваемых работ, переоформление допусков, разрешений и т.д.; TRIM позволяет эффективно управлять документами в сфере ТОиР.

управление эффективностью и стоимостью владения основными фондами

- TRIM обеспечивает управленческий учет наработки, износа, технического и эксплуатационного состояния оборудования, определение эксплуатационной готовности, остаточного ресурса и прочих показателей, что дает основу для принятия решений об изменении производственных программ, повышении гибкости производства в изменяющихся рыночных условиях,

- TRIM позволяет интегрировать и поддерживать мероприятия по переходу от планово-предупредительных ремонтов к ТОиР по состоянию и по надежности - внедрение средств диагностики, переработка нормативной базы, изменение организационной структуры,

- анализ накапливаемых в TRIM данных позволяет анализировать и выбирать стратегию ТОиР, оптимальную с точки зрения минимизации затрат на ТОиР и обеспечения приемлемой производительности,

- автоматизированная поддержка различных стратегий ремонта (по календарным периодам, наработке, состоянию, надежности) позволяет формировать комплексный план-график работ,

- средства TRIM позволяют формировать планы затрат на ремонтно-эксплуатационные нужды (РЭН) в автоматизированном режиме и на основе планов-графиков работ, вести автоматический бюджетный контроль затрат по каждому заведованию, каждому объекту ТОиР; отнесение затрат на конкретный объект ТОиР дает возможность выявлять центры возникновения затрат и анализировать их причины,

- анализ хранимой истории эксплуатации, отказов, проведенных работ по ТОиР позволяет оценивать целесообразность капитального ремонта, модернизации или замены оборудования, обоснованно планировать эти работы и включать их в текущие планы ТОиР, уменьшая тем самым длительность простоев в ремонтах,

- анализ межремонтных циклов и периодов с последующим формированием мотивации исполнителя на повышение качества ремонта, сокращение количества внеплановых и аварийных ремонтов.

Оптимазация работы транспорта предприятия

Ведущая роль в структуре перевозки грузов принадлежит железнодорожному и автомобильному транспорту.

Информационная система GPS-ua позволит снизить расходы на ГСМ и эксплуатацию маневровых тепловозов и автопарка за счет эффективного контроля фактически израсходованного топлива и других параметров движения.

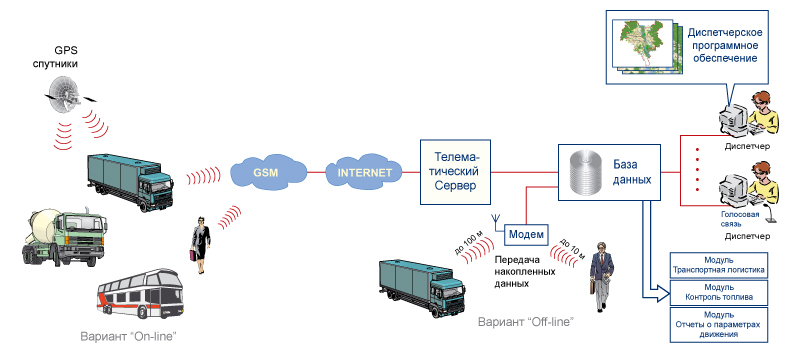

Работа аппаратно - программного комплекса Навиком Плюс основана на использовании системы глобального позиционирования GPS (США). Global Position System (GPS) - это система радионавигации, состоящая из 24 спутников, обращающихся вокруг Земли и снабженных радиопередатчиками, которые позволяют соответствующим приемным устройствам (приемники GPS) определять с высокой точностью свои координаты и скорость в любое время и в любой точке Земли.Для дальнейшего использования заказчиком выполняеться точная карта железнодорожных путей предприятия(для контроля перемещений тепловозов). Реализовано на ОАО "НДТЗ".

Аппаратная часть системы (бортовой контроллер), установленная на транспортное средство, принимает и обрабатывает эти сигналы, определяя параметры движения транспортного средства: координаты (широта, долгота и высота), скорость и направление движения. Эти данные записываются на внутреннюю энергонезависимую память и передаются на диспетчерский пункт.

Программный комплекс, установленный на рабочем месте диспетчера, производит обработку накопленной информации.

В результате диспетчер получает мощный инструмент для организации эффективного контроля использования транспортных средств и управления распределением товаров. Не требует специальных знаний в области логистики и длительного обучения.

Система GPS-ua мониторинга нашей компании не ограничивается отражением маршрутов движения объектов. Она представляет собой комплексный продукт, который способен решить множество вопросов связанных с логистикой, статистикой и экономикой перевозок.

Мы предлагаем полностью изменить существующую систему контроля перевозок и расчета затрат, организацию работы диспетчеров и экономистов. Вывести на новый уровень степень ответственности персонала и по-новому взглянуть на работу с клиентами.

Система контроля топлива позволит полностью контролировать расход и заправку топлива. Применяемый метод контроля топлива позволяет получить точность измерения с погрешностью 1-2% от емкости бака. При организации контроля топлива, топливные баки тарируются, штатные датчики дополняются или заменяются высокоточными емкостными датчиками уровня. Отчет по расходу топлива предоставляется клиенту вместе с маршрутом движения транспортного средства в виде табличный данных и соответствующего графика.

Остаётся только добавить, что "TRIM-Технический менеджмент" и GPS-ua прекрасно дополняют друг друга и обмениваться необходимыми данными что позволяет комплексно решать задачи по оптимизации работы автотранспорта предприятия.

Материалы по теме

Статья в журнале "Автоматизация в промышленности", 2007, №9

Статья в журнале "Автоматизация в промышленности", 2007, №9

Проект в ОАО "Каменск-Уральский металлургический завод"

Проект в ОАО "Каменск-Уральский металлургический завод"

Проект в ОАО "Кольская горно-металлургическая компания"